Ступицы колес VIKA

Конструктивный анализ производства ступиц колес для автомобилей Шкода

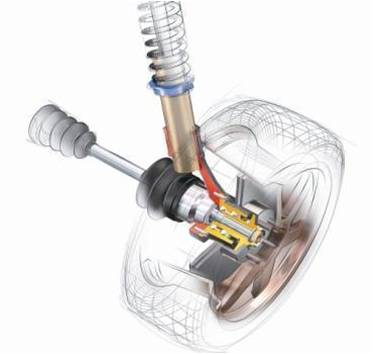

Ступица колеса является важнейшей деталью, влияющей на безопасность эксплуатации автомобиля. Крайне важно, выбирая ступицу колеса в магазине, понимать что именно ты покупаешь для своей любимой Шкоды или Фольксвагена.

Наиболее частые недостатки, которые проявляются при покупке ступицы колеса непроверенного производителя

- Шум и ненормальные звуки внутри.

- Грязная смазка.

- Небольшие дефекты внутренней поверхности. Возможно биение шариков и сокращение срока службы ступицы колеса в целом.

- Вследствие недостаточно точного проектирования возможен перегрев зоны соприкасания шариков с поверхность и заклинивание подшипника ступицы.

- Плохое уплотнение приводит к попаданию пыли и влаги внутрь подшипника, сокращая время его службы.

Ниже, на примере ступицы колеса, показано, как VIKA относится к производству своих автозапчастей в целом. Вопрос качества – это вопрос номер один для VIKA и DPA.

Ниже приведен конструктивный анализ всех этапов производства ступицы колеса

I Материал

II Технология производства

III Контроль качества

IV Испытание на прочность

V Производитель

I. Материал

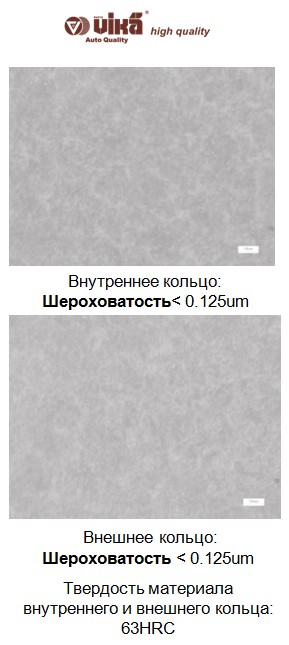

1.1 Металлографический тест внешнего и внутреннего колец

Твердость: Металл должен обладать свойствами сопротивления повреждению поверхности твердыми предметами. Технический стандарт для производства: 60HRC—65HRC

Шероховатость: Это чистовая обработка поверхности. Если рабочая поверхность имеет скрытые дефекты или она не гладкая – шарик и поверхность качения вследствие трения в течение длительного времени разогреются до критической температуры,Может произойти отслоение поверхности шарика и заклинивание ступицы.

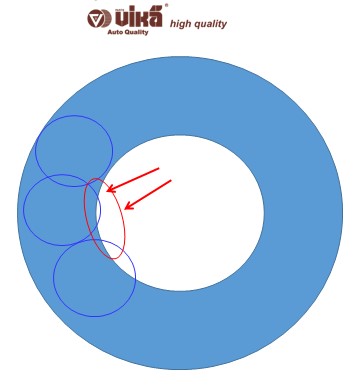

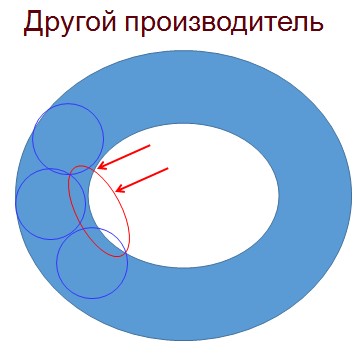

1.2 Кривизна поверхности – схематичная диаграмма

В случае отсутствия кривизны поверхности подшипник мешьше повреждается и срок службы его значительно увеличиваетсяКривизна поверхности:< 2.5um

В случае большой кривизны эллипс не может обеспечить плавность вращения шарика – шарик испытывает то слабое то сильное давление. Его срок службы значительно сокращается, его поверхность может разрушиться.Кривизна поверхности :< 3um

Кривизна поверхности:здесь это отклонение формы подшипника от идеального круга - разница между максимальным и минимальным диаметром подшипника

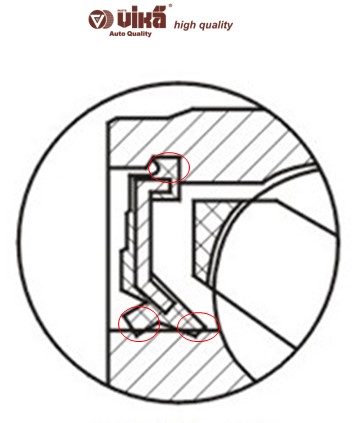

1.3 Уплотнительное кольцо-1

1、Уплотнительное кольцо имеет конструкцию А, АА - аналогичную оригинальному;

2、 Использована фтористая резина, выдерживающая температуру 200 ℃,обладающая свойствам и сопротивления воздействию высокой температуры, износостойкостью и сопротивления старению;

3、Используются новые технологии для обеспечения прецезионной точности размеров и аккуратной поверхности кольца;

4、Стоимость уплотнительного кольца выше на 150% по сравнению с бутадиен-нитрильным. В то же время срок службы увеличен более чем на 100%.

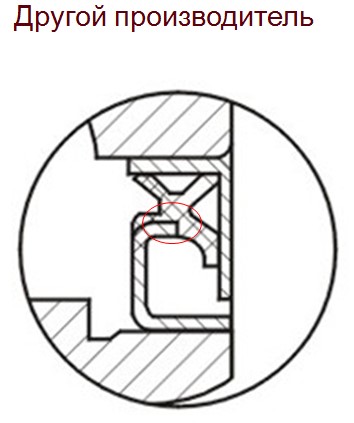

1, Используется конструкция B,BB;

2, Обычно используется нитрильная резина, чьи свойства уступают фтористой резине;

3, Для производства используется единственная матрица. Это не может обеспечить требуемой точности соблюдения размеров. Погрешности достигают 30%.

4, Стоимость кольца низкая, но и срок службы меньше. Быстрое старение, плохое сопротивление высоким температурам, возможна протечка смазки.

1.3 Уплотнительное кольцо-1

A、 AA конструкция,удержание в трех точках

B、 BB конструкция,удержание в одной точке

1.4 Сепаратор

Используется нейлон американской фирмы DuPont, который имеет достаточную упругость,не будет рваться после 500 нагрузок на изгиб.

Используется ормальный нейлон, который легко ломается, срок службы только 200 изгибаний.

1.5 Шарики

1、Обработаны угольной кислотой.

2、Класс чистоты поверхности G10,шероховатость <0.1um,увеличенный срок службы шариков качения. 3、Используются новейшие технологии тестирования(100% краш тест).

1、Без обработки угольной кислотой.

2、Используются обычные шарики. Шероховатость <0.3um , жизненный цикл на 20% ниже. Дефект, указанный красной стрелкой обусловлен непрофессиональной обработкой.

1.6 Смазка

Используется смазка мировых известных брендов с отличными смазывающими характеристикам, что способствует улучшению характеристик ступицы.Бренды:SHELL, KOYO, MOBIL

Используется обычная смазка с плохими смазывающими характеристиками, что может приводить к сухому трению шарика с поверхностью, приводить к выпадению шарика, повреждениям и к уменьшению срока эксплуатации.

II、Техника производства

2.1 Термическая обработка

Усовершенствованное оборудование для термической обработки

Используется оборудование мирового класса, позволяющее улучшить качество продукции. Модель No. K160/K200

2.2 Продвинутая запрессовка

1, Точная впрессовка, обеспечивающая непрерывное равномерное соприкосновение

2, Использование продвинутого пресса и придерживание жестких стандартов по опрессовке

3, Четкое управление процессом впрессовки, предотвращающее изломы и улучшающее безопасность

1、Возможны повреждения и впрессованная поверхность имеет дефекты

2、Стопорное кольцо тонкое и может легко сломаться

3、Низкая безопасность

Продвинутое прессовое оборудование

Закуплено в Южное Корее по спецзаказу

2.3 Контроль безопасности болтового крепления

1、Тестирование болтов на основе принятых в SKF стандартах;

2、Даже если болт сломается, он не будет скользить вместе с фланцем. Сила сдвига болта 10.9 град, что соответствует промышленному стандарту;

3、 Нужно быть всегда уверенным, что тормозной диск и ступица колеса соединены надежно.

III、Контроль качества

3.1 Контроль сырья

1、Тест материала:Проведение анализа всех партий продукции, включая тест на твердость и металлографический тест. Посредством анализа качество сырья отвечает установленным стандартам.

2、Важная часть – инспекция шариков.

3、Проведение тестов на низкую и высокую температуру для смазочных материалов

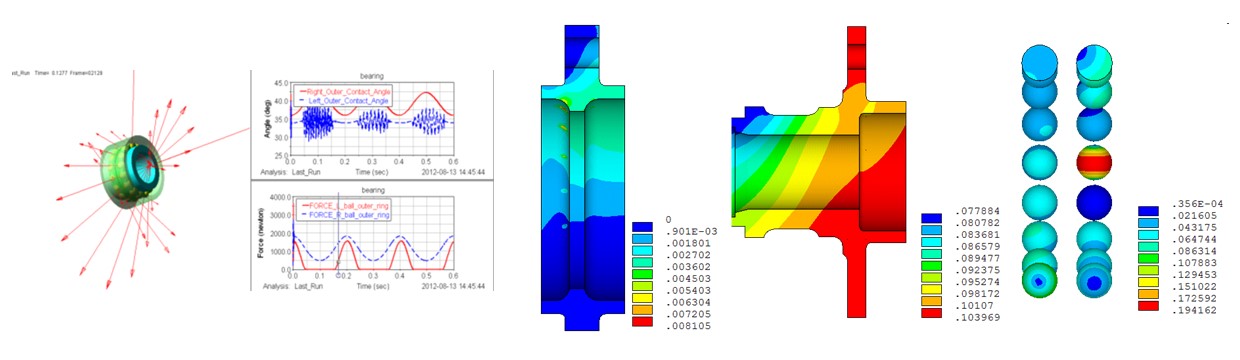

3.2 Контроль проектирования

1、 Динамическое моделирование.

2、 Прочностной анализ.

3、 Расчет срока службы ступиц колеса.

4、 Соответствие отраслевым стандартам страны ---JB/T 10238-2011 <Ступицы>.

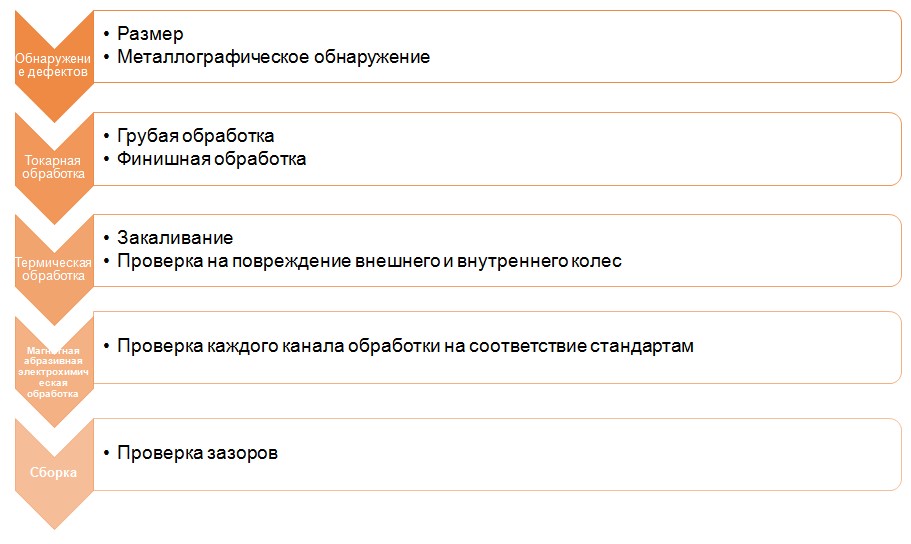

3.3 Контроль технологического процесса

IV、Испытание на прочность

4.1 Цель испытаний:

1、Проверка продукта на прочность путем испытаний

2、Проверка на точность исполнения и надежность путем испытаний проекта, материала, процесса изготовления, сброки, смазочных материалов и уплотнений.

4.2 Условия испытаний:

вынос ступицы 17mm, радиус качения 324mm.

4.3 Результат испытаний

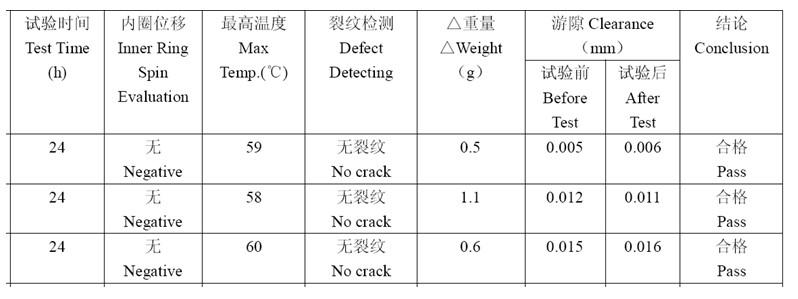

4.3.1 Первая стадия испытаний

Условия эксперимента:

Нагрузочные параметры:радиальная нагрузка: 1.2KN, нагрузка на ось:3.4KN(0.3g)

Частота вращения:700RPM.

Критерии :Первая стадия – оборотов 1000 ,000 (24 часа) в заданных условия. После окончания проверка внутреннего кольца, веса (дефекты и утечка смазки) и проверка внутреннего и внешнего фланцев на предмет повреждения

Полученные данные:Вращение ступицы колеса в течение 24 часов эквивалентно пробегу в 2500 км – максимальный рост температуры до 59℃, внутренне кольцо не смещено и не повреждено.Люфт подшипника после испытания увеличился на 0.001mm, что означает соответствие установленным к ступицам колеса требованиям.

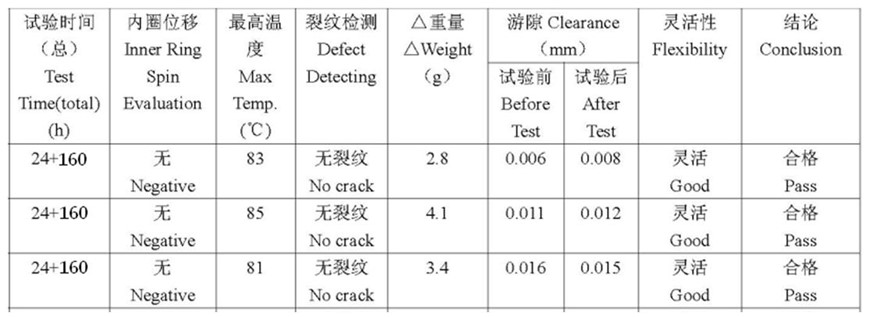

4.3.2 Вторая стадия испытаний

4.3.1 Первая стадия испытаний

Условия эксперимента:

Нагрузочные параметры: радиальная нагрузка:1.2KN 15.0KN,нагрузка на ось 12.04KN(0.8g)

Частота вращения:700RPM.

Критерии :Вторая стадия продолжается 100 часов в заданных условиях. После окончания проверка внутреннего кольца, веса (дефекты и утечка смазки) и проверка внутреннего и внешнего фланцев на предмет повреждения.

Полученные данные:вращение ступицы в течение 160 часов, эквивалентно пробегу 50,000 км, максимальные рост температуры 83℃, внутренне кольцо не смещено и не повреждено. Люфт подшипника увеличился на 0.002 mm, вращение плавное, ступица колеса не имеет проблем с качеством.

V、Представление производителя

1. Производитель прошел стандартизацию по ISO 9001:2008 & ISO/TS 16949:2002

2. Производитель имеет глубокую кооперацию с мировыми брендами:

3、Поставка на конвейер ступиц колес (OEM производство)

4. Располагаемое оборудование

5. Склады

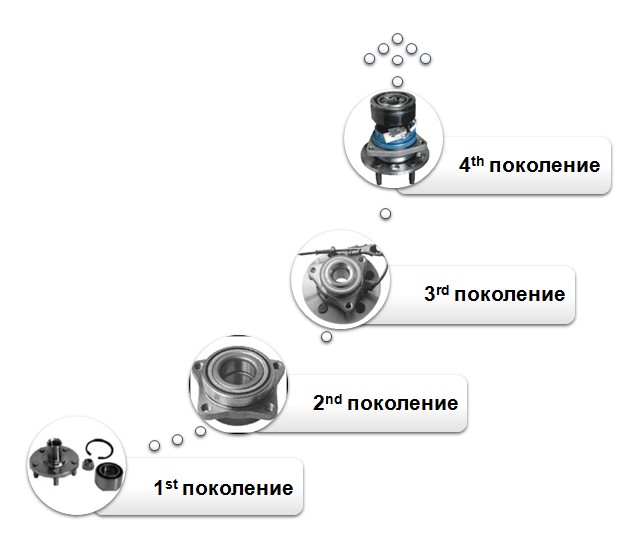

6. Четыре поколения продукта – многолетний опыт. позволяющий непрерывно улучшать качество производства важнейшей детали автомобиля - ступицы колеса

Мы знаем, как производить.

Мы знаем, как контролировать то, что мы производим.

Мы знаем, как проверить то, что произвели.

Бренд VIKA уверен в своей продукции – ступицах колес для автомобилей Шкода, Фольксваген и Ауди.